{description}

{textrow}

Характеристики

{videotitle}

ЛЕГИОН: как партнерство и качество создают надежные металлоконструкции для ключевых инфраструктурных проектов

Источник: журнал "Цинк +" 2 выпуск 12/25

Компания «Легион» — один из признанных лидеров в производстве металлоконструкций для стратегически важных объектов в сфере дорожного строительства, энергетики, телекоммуникаций, а также спортивной и развлекательной инфраструктуры. Несмотря на отсутствие собственного производства горячего цинкования, компания демонстрирует высокие стандарты надежности и долговечности благодаря тесному партнерству с ведущими заводами горячего цинкования и выстроенной системе контроля качества.

О том, как ООО НПО «Легион» совмещает амбиции и устойчивость, почему цинкование — это инвестиция, а не просто технология, и как выглядит будущее отрасли металлоконструкции и цинкования в нашем интервью с директором производственно технического холдинга Владиславом Евгеньевичем Фирсовым.

Расскажите, пожалуйста, с чего началась история компании «Легион». Какими были первые шаги, и что стало вашим ключевым драйвером роста?

Компания ООО НПО «Легион» была основана 17 лет назад Харьковым Максимом Владимировичем. На старте это была торговая организация, не имеющая собственного производства. Однако спустя несколько лет было принято решение развивать собственные производственные мощности — это стало поворотным моментом в истории компании.

Первые производственные мощности были сосредоточены на выпуске фундаментных оснований и кронштейнов. Со временем мы последовательно расширяли линейку продукции, техническую базу и инженерные компетенции, что позволило занять устойчивые позиции на рынке металлоконструкций для инфраструктурных объектов.

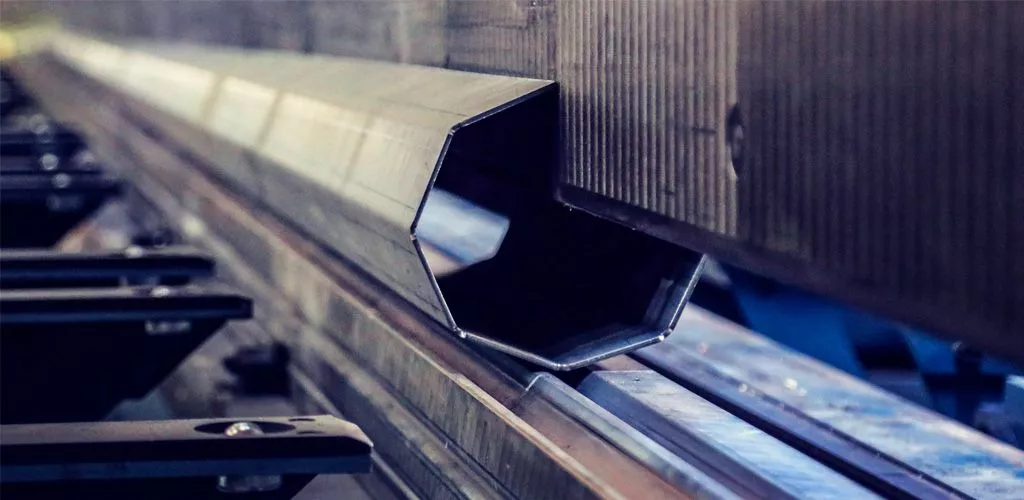

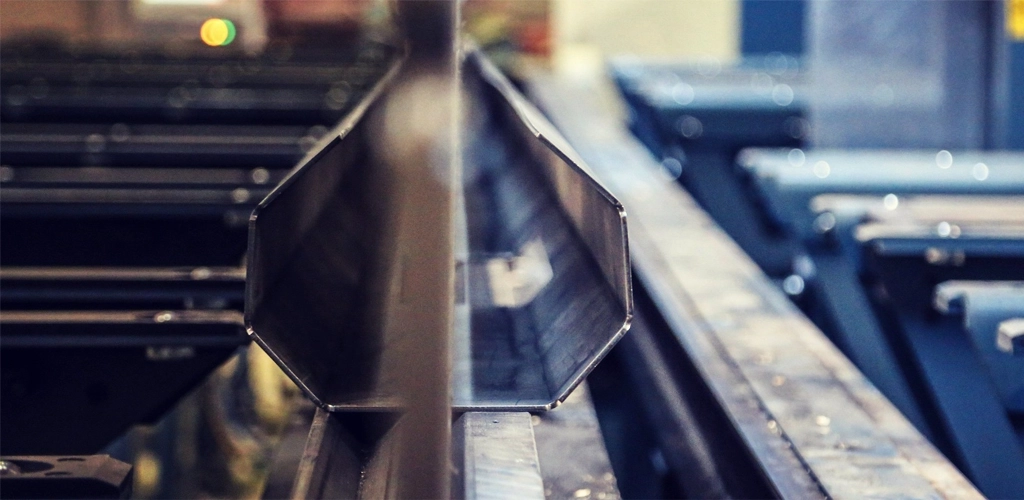

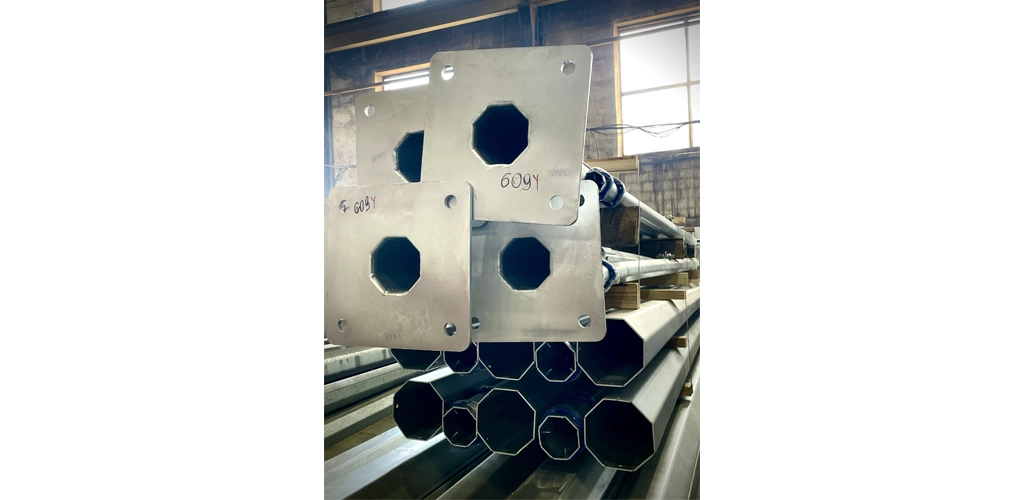

Сегодня «Легион» — это один из лидеров отрасли. Мы разрабатываем и производим опоры освещения, высокомачтовые конструкции, элементы придорожной и парковой инфраструктуры. Особое место занимает выпуск высокомачтовых опор, на их долю приходится около 40% всего производственного объема.

На чем сегодня сосредоточена основная специализация компании? Какую роль «Легион» играет в современной отрасли металлоконструкций?

Сегодня компания «Легион» занимает одну из ведущих позиций в отрасли — мы стабильно входим в тройку крупнейших производителей металлоконструкций в своем сегменте. Такой результат стал возможен благодаря двум ключевым преимуществам: вопервых, мы предлагаем заказчику полный комплекс услуг «под ключ», а во вторых — обладаем практически замкнутым производственным циклом. Единственная операция, которую мы не выполняем на собственной площадке — это цинкование. Все остальное, от инженерных расчетов до шефмонтажа, мы осуществляем собственными силами.

В структуре компании работают квалифицированные проектировщики и проектно расчетный отдел (ПРО), который выполняет весь спектр необходимых технических расчетов — от ветровых и снеговых нагрузок до моделирования ударных воздействий, включая сценарии попадания дронов. Это позволяет нам создавать сложные, технологически продуманные конструкции, соответствующие самым строгим требованиям безопасности и надежности.

Одним из значимых направлений в последние годы стало проектирование и производство систем антидроновой защиты — особенно актуальных для НПЗ и других критически важных объектов. Мы разрабатываем и поставляем комплексные решения: металлические конструкции, сетчатые

ООО НПО «Легион» — это один из лидеров отрасли производства металлоконструкций: опор освещения, высокомачтовых конструкций, элементов придорожной и парковой инфраструктуры. Особое место занимает выпуск высокомачтовых опор, на их долю приходится около 40% всего производственного объема.

Нашими ключевыми заказчиками являются крупнейшие государственные и промышленные организации «Роснефть», «Газпром», «Транснефть». Кроме того, мы активно сотрудничаем с дорожным ремонтностроительным управлением (ДРСУ) и участвуем в проектах государственной инфраструктуры, включая гособоронзаказ.

Такой уровень ответственности и вовлеченности в масштабные проекты подтверждает высокий уровень компетенции компании, стабильность бизнеса и доверие со стороны государственных и корпоративных партнеров.

ООО НПО «Легион» — это один из лидеров отрасли производства металлоконструкций: опор освещения, высокомачтовых конструкций, элементов придорожной и парковой инфраструктуры. Особое место занимает выпуск высокомачтовых опор, на их долю приходится около 40% всего производственного объема.

Вы работаете с объектами в совершенно разных сферах: от транспортной инфраструктуры до спортивных арен. Какие вызовы возникают при проектировании и производстве конструкций для таких разнообразных направлений?

Действительно, разнообразие направлений, с которыми мы работаем, требует высокой гибкости и индивидуального подхода к каждому проекту.

Несмотря на то, что вся наша продукция соответствует требованиям ГОСТ, у каждого сегмента заказчиков есть свои особенности, приоритеты и технические нюансы. Мы прекрасно это понимаем и адаптируем решения под конкретные задачи каждого клиента.

Например, при сотрудничестве с таким заказчиком, как «Ленсвет», который недавно проводил у нас аудит, мы учитываем их особые требования к придорожной и городской инфраструктуре Санкт Петербурга. Для этого клиента важны детали, которые могут быть не столь критичны для других.

Мы заранее знаем эти особенности и проектируем продукцию с учетом всех пожеланий. Такой подход позволяет нам создавать уникальные решения практически под каждый проект, обеспечивая высокий уровень комфорта и доверия в работе с заказчиком.

Если говорить о цинковании, здесь отдельное внимание уделяется вопросам внешнего вида и эстетики, особенно когда речь идет о парковой или придомовой инфраструктуре. Многие конечные заказчики ожидают от цинкового покрытия идеального внешнего вида с характерным «морозным» рисунком. Однако мы всегда даем пояснения, что это не во всех случаях возможно и прежде всего существует ГОСТ 9.307–2021, согласно которому цинковое покрытие выполняет прежде всего защитную функцию и не является декоративным.

В случае, когда эстетика всетаки играет ключевую роль (придомовая, парковая инфраструктура), мы предлагаем дуплекссистему: горячее цинкование с последующим нанесением декоративного порошкового или полиуретанового покрытия. Это обеспечивает и высокую коррозионную стойкость за счет слоя цинка (срок службы до 25 лет), и необходимый визуальный эффект за счет лакокрасочного покрытия, дающего широкий выбор цветовых решений.

Кроме того, география наших поставок охватывает всю Россию: от Калининграда до Владивостока, а также страны СНГ. И для каждого региона мы учитываем его климатические особенности: решения, оптимальные для условий Калининграда, могут оказаться неэффективными во Владивостоке, и наоборот. Мы тщательно прорабатываем состав и защиту конструкций в зависимости от региона эксплуатации и всегда предлагаем заказчику наилучший вариант с учетом конкретных условий эксплуатации.

Такой подход требует больше ресурсов и внимания, но для нас важно, чтобы каждый заказчик получал продукт, максимально соответствующий его ожиданиям — как по функционалу, так и по внешнему виду.

Разнообразие направлений, с которым мы работаем, требует высокой гибкости и индивидуального подхода к каждому проекту. Несмотря на то, что вся продукция нашей компании соответствует требованиям ГОСТ, у каждого сегмента заказчиков есть свои особенности, приоритеты и технические нюансы.

Какие требования предъявляются к качеству и безопасности металлоконструкций в зависимости от сферы применения? Насколько жестко регулируются стандарты?

Требования к качеству и безопасности металлоконструкций становятся все более строгими — как на уровне государственных стандартов, так и внутри самих отраслей. Базой, конечно, остаются нормы ГОСТ, в частности ГОСТ 23118, но сегодня этого уже недостаточно для ряда ключевых заказчиков.

Например, в работе с крупнейшими промышленными и нефтегазовыми компаниями, такими как «Газпром» или «Транснефть», применяются внутренние регламенты — ОТТ (отраслевые технические требования). Эти документы предъявляют в 1,5–2 раза более жесткие требования к продукции, чем стандартные ГОСТы.

И мы, как подрядчик, строго следуем этим нормативам, начиная с этапа проектирования и заканчивая упаковкой готовой продукции.

Работа с такими заказчиками подразумевает полную открытость и прозрачность на всех этапах.

Представители компаний регулярно приезжают к нам на производство, проводят аудит и контролируют каждый шаг: от момента поступления металла на склад до финальной проверки качества перед отгрузкой.

Фактически, для каждого крупного контракта назначается отдельный инспектор от заказчика.

Бывают случаи, когда в один день у нас на площадке находятся представители сразу 5–7 разных компаний, каждый контролирует свою продукцию. Это требует высокой организованности, точности и полного соответствия стандартам.

Мы осознаем степень ответственности и понимаем: доверие крупных заказчиков нужно не просто заслужить, но и ежедневно подтверждать.

Поэтому соответствие самым строгим требованиям — это не опция, а обязательная часть нашей корпоративной культуры.

Несмотря на то, что у компании нет собственного производства горячего цинкования, вы делаете на него серьезную ставку. Это стратегическое решение?

Да, это осознанное и стратегическое решение, к которому мы подошли, исходя из анализа регионального рынка и производственной экономики. На сегодняшний день в нашем регионе уже функционирует порядка семи ванн горячего цинкования и, на мой взгляд, рынок перенасыщен.

Важно понимать, цинковая ванна своего рода «Мартен» и, чтобы вывести ее в точку безубыточности, при самом грубом подсчете, необходимо загружать и цинковать 1200 тонн металлоконструкций в месяц. Все, что ниже этого объема — прямые убытки, а все, что выше — лишь тогда начинает приносить прибыль.

С учетом текущей загрузки и плотности предприятий в регионе, строительство еще одной ванны представляется экономически нецелесообразным. Вместо дублирования мощностей мы делаем акцент на качестве и партнерских отношениях с существующими заводами цинкования.

Как выстраиваются отношения с профильными заводами цинкования? Это скорее деловое взаимодействие или долгосрочное партнерство, основанное на доверии и обмене опытом?

Мы определенно рассматриваем это не просто как деловое взаимодействие, а как долгосрочное и, можно сказать, бессрочное партнерство, построенное на доверии, взаимовыручке и уважении. Более того, во многих случаях это уже практически дружба.

Один из наших ключевых партнеров — компания «Точинвест Цинк». Мы сотрудничаем с ними более пяти лет, и сегодня порядка 50% нашей продукции в регионе проходит горячее цинкование именно на их мощностях. За эти годы у нас сложились прочные партнерские отношения, которые выдержали испытания временем и сезонностью рынка.

Цинкование, как и сама строительная отрасль, подвержены сезонным колебаниям. В периоды пиковых нагрузок, когда все производственные мощности заводов цинкования заняты, «Точинвест Цинк» неизменно идет нам навстречу: по срокам, по качеству, по логистике, по ценообразованию и даже в решении форсмажорных ситуаций. Мы, в свою очередь, поддерживаем партнеров в межсезонье, обеспечивая стабильные загрузки и гибкий подход. Эти отношения давно вышли за рамки формального сотрудничества, мы регулярно обмениваемся опытом, обсуждаем профессиональные вызовы, находим совместные решения. Мы учимся друг у друга и ценим этот живой диалог.

Основа взаимодействия с заводами цинкования: взаимное уважение, понимание специфики друг друга и стремление к общему результату. Именно на этом фундаменте строится по настоящему устойчивое партнерство, которое приносит ценность обеим сторонам.

Такая модель взаимодействия реализуется не только с «Точинвест Цинк», мы также успешно сотрудничаем с заводом «Эскон» и рядом других предприятий. Везде основа та же: взаимное уважение, понимание специфики друг друга и стремление к общему результату. Именно на этом фундаменте строится по-настоящему устойчивое партнерство, которое приносит ценность обеим сторонам.

Насколько горячее цинкование влияет на себестоимость металлоконструкций? И можно ли рассматривать его как инвестицию в долгий срок службы металлоконструкций?

Да, горячее цинкование действительно существенно влияет на себестоимость единицы металлоконструкции — сегодня этот показатель может увеличиваться более чем на 1015%. Это связано, прежде всего, с рыночными реалиями: стоимость цинка формируется на Лондонской бирже металлов (LME) и постоянно колеблется, а также с ростом постоянных затрат у заводов цинкования энергоресурсы, логистика, обслуживание оборудования.

Тем не менее, горячее цинкование остается безальтернативным методом антикоррозионной защиты, если говорить о надежности и сроке службы. На текущий момент нет технологий, которые могли бы сравниться с ним по эффективности. Новые лакокрасочные материалы, комбинированные решения — они появляются, но ни одна из них пока не обеспечивает такой же уровень защиты, долговечности и предсказуемости в эксплуатации. Или они просто недоступны для массового применения в нашей стране.

Поэтому мы рассматриваем горячее цинкование как стратегическую инвестицию в долгосрочную надежность и безопасность конструкции. Оно обеспечивает срок службы до 25 лет без необходимости дополнительного обслуживания — что особенно важно для объектов, к которым впоследствии сложно или дорого получить доступ для ремонта или перекраски. Именно поэтому, несмотря на рост затрат, мы продолжаем делать на цинкование серьезную ставку — в интересах качества, безопасности и доверия наших заказчиков.

Какие реальные проблемы могут возникнуть из за некачественного цинкования? Приходилось ли сталкиваться с ситуациями, когда изза этого приходилось переделывать или даже отказываться от уже готовой конструкции?

Да, за то время, что мы работаем, такие ситуации случались и случались по различным причинам.

Мы понимаем, что цинкование — это очень сложный и технологически специфический процесс, где возможно возникновение сбоев по различным причинам: от нарушений температурного режима до особенностей самой металлоконструкции. И иногда это приводит к появлению дефектов, которые могут повлиять на качество покрытия. Да, такие ситуации случаются, но они решаемы, особенно когда у вас есть хорошие партнерские отношения с заводом цинкования. Благодаря такому подходу любые возникающие сложности решаются оперативно и конструктивно.

Хочется отметить и то, что за последние 5 лет уровень качества на заводах цинкования значительно вырос. Контроль стал жестче, требования — выше, подход — более технологичный. Тем не менее, мы не полагаемся только на это и проводим собственный входной контроль всей продукции после цинкования, перед отгрузкой на объект каждая партия тщательно проверяется на наличие дефектов.

Если же все-таки был пропущен дефект и он оказался на объекте в большинстве случаев это не критично. Существуют способы локального восстановления покрытия на месте с помощью цинкосодержащих красок, специальных ремонтных составов и т.д. Такие ситуации редкость, но мы готовы к ним и всегда предлагаем решение, не останавливая процесс строительства или монтажа.

Ключевой вывод здесь один: партнерство, контроль и технологическая культура позволяют свести к минимуму риски и вовремя устранять возможные проблемы еще до того, как они станут реальными последствиями.

Какие процессы или стандарты существуют у вас в компании, чтобы минимизировать риск брака? Как «Легион» контролирует качество после проведения цинкования?

Контроль качества — это основа всей производственной культуры «Легиона». Мы выстроили систему, в которой отслеживается каждый этап производства, начиная с заготовки и заканчивая отгрузкой продукции. Это не просто формальность — это результат многолетнего взаимодействия с крупными государственными заказчиками, такими как «Транснефть», чьи требования к качеству одни из самых строгих в отрасли.

Контроль качества — это основа всей производственной культуры «Легиона».

Первый ключевой принцип — 100% прослеживаемость.

Каждое изделие на любом этапе имеет свою историю: от материалов, использованных при изготовлении, до результатов контроля после цинкования. Особенно тщательно проверяются три параметра: целостность покрытия, наличие или отсутствие зон непроцинковки, толщина цинкового слоя. Все конструкции после цинкования проходят обязательную приемку на нашем предприятии.

Второй важный блок — подход к выбору заводов цинкования.

Со всеми партнерами мы проходили этапы «притирки»: не каждый завод цинкования сразу был готов соответствовать нашим внутренним стандартам, которые зачастую выше отраслевых. Мы не гонимся за минимальной ценой — для нас важны стабильность, сервис и готовность партнера развиваться. Именно поэтому в нашей практике были случаи, когда в приоритете оставался завод с более высокой ценой, но с высокой дисциплиной, надежностью и качеством.

Третий уровень — внутренняя система контроля качества на предприятии.

У нас действует трехступенчатый подход:

1. Ответственность за качество на уровне каждого сотрудника. У нас действует принцип: не делай брак, не передавай брак, не принимай брак. Каждый работник знает, что несет личную ответственность за результат своего труда и у каждого брака есть свои Фамилия, Имя, Отчество.

2. Работа круглосуточной службы контроля качества. Это независимый отдел, который проверяет все 100% изделий, включая продукцию после цинкования.

3. Прозрачная система мотивации. Каждый сотрудник четко понимает, как он зарабатывает и какие последствия влечет за собой нарушение технологической дисциплины. Например, за выявленный брак начисляется штраф, а за устранение чужого брака — поощрение.

Как Вы оцениваете текущее состояние рынка горячего цинкования в России? Насколько сегодня хватает мощностей — как в регионах, так и по стране в целом?

Рынок горячего цинкования в России сегодня находится в состоянии стабильного, но не бурного развития. Я не могу назвать его стагнирующим: отрасль работает, развивается, появляются новые технологии и игроки, но темпы роста не такие быстрые, как хотелось бы видеть в идеальных условиях. Это во многом отражает текущие экономические реалии, в которых мы живем и работаем.

Что касается обеспеченности мощностями: здесь ситуация заметно различается по регионам. В нашем регионе уровень насыщенности ванн цинкования достаточно высок. При этом, по факту, около 10 месяцев в году мощности остаются недозагруженными до своих максимальных мощностей. С другой стороны, в южных регионах

страны мы наблюдаем прямо противоположную картину — дефицит ванн и реальный спрос на создание новых мощностей и в этом есть потенциал для роста рынка.

Что касается работы нашей компании, то «Легион» продолжает активное участие в инфраструктурных проектах по всей стране, в том числе в новых регионах. Наша классическая схема логистики остается неизменной: конструкции после горячего цинкования возвращаются на наше предприятие, проходят доработку, упаковку и только после этого отгружаются на объект. Однако мы гибки.

Например, в 2024–2025 годах при реализации крупных поставок высокомачтовых опор в Донецкую Народную Республику мы шли по нашей классической схеме, но были и частные моменты, когда для оптимизации логистики использовали ванны цинкования ближе к конечной точке, тогда туда были направлены собственные специалисты для контроля качества на месте. После цинкования продукция доукомплектовывалась и отправлялась напрямую на объект.

Мы — клиентоориентированная компания.

Поэтому готовы использовать как классическую, так и альтернативную схему, если она удобнее для заказчика. Обе модели эффективно работают у нас на предприятии, но приоритет все же остается за проверенной классикой, которая обеспечивает максимальный контроль и качество на всех этапах.

Какие технологические тренды Вы отмечаете в производстве металлоконструкций и в сфере их антикоррозионной защиты? Как «Легион» адаптируется к этим изменениям?

Технологии в нашей отрасли стремительно развиваются. Оборудование, которое еще пять лет назад считалось передовым, сегодня уже морально устарело. Компания «Легион» старается не просто идти в ногу со временем, но стремится быть хотя бы на полшага впереди.

Яркий пример: переход от плазменной к лазерной резке. Ранее плазма считалась вершиной технологичности, но сегодня мы понимаем, что она уступает лазеру по качеству, скорости и точности обработки. Полтора года назад мы полностью перешли на современные лазерные комплексы, что позволило нам значительно повысить качество выпускаемой продукции и сократить производственные циклы. В ближайшей перспективе мы планируем внедрение лазерной сварки, которая дополнительно повысит точность и прочность соединений, снизит производственные издержки и сделает продукцию еще более конкурентоспособной, как по качеству, так и по стоимости.

«Легион» адаптируется к технологическим трендам комплексно: обновляя оборудование, развивая производственные процессы и выстраивая систему подготовки персонала.

Человеческий ресурс — еще один важный аспект технологичности любой отрасли, будь то изготовление металлоконструкций или цинкование.

У нас на производстве работает более 200 сотрудников, и принципиально без привлечения рабочей силы из стран ближнего зарубежья. Это осознанный выбор, позволяющий нам сохранять стабильность, ответственность и высокий уровень культуры производства.

Тем не менее, кадровые вызовы существуют, и мы решаем их системно. В компании действует программа наставничества: каждый новый сотрудник — будь то сварщик, стропальщик или оператор оборудования — проходит путь обучения под руководством опытного наставника. По завершении адаптации он сдает экзамен перед внутренней комиссией и только после этого допускается к самостоятельной работе. Наставник за передачу знаний получает единовременное поощрение.

Мы также обучаем специалистов с нуля: под наше оборудование и наши требования. Как говорил ранее технологии достаточно стремительно развиваются и найти «готового сотрудника» на узкопрофильный станок практически невозможно, поэтому мы «готовим сами». Например, у нас открыта вакансия «ученик оператора лазерной резки». Сотрудник начинает с базовой зарплаты, но получает понятную траекторию профессионального роста, а компания — квалифицированного специалиста, обученного под свои задачи.

Таким образом, «Легион» адаптируется к технологическим трендам комплексно: обновляя оборудование, развивая производственные процессы и выстраивая систему подготовки персонала.

Расскажите о самом интересном или, возможно, самом сложном проекте компании. Какие задачи стали проверкой на прочность и как вы их решали?

Каждый проект для нас по-своему интересен, но некоторые из них действительно становятся проверкой на прочность — и команды, и всей производственной системы.

Один из таких проектов в Донецкой Народной Республике. Несмотря на сложную логистику и другие нюансы региона, мы не только выполнили поставку точно в срок, но и завершили ее досрочно.

Продукция была качественно установлена, и мы получили высокую оценку как от заказчика, так и от монтажной организации. Этот проект стал для нас важной вехой и с профессиональной, и с человеческой точки зрения.

Другой по-настоящему уникальный и технически амбициозный проект — установка 50метрового интеллектуального флагштока в Нижнем Тагиле, приуроченная ко Дню города в 2024 году. Это не просто высокая опора — это инженерно сложная, умная конструкция, способная реагировать на изменение погодных условий: при сильном ветре она автоматически снижает высоту, а при смене направления поворачивает флаг. Мы реализовали проект в очень сжатые сроки, но без компромиссов по качеству и безопасности. Сегодня этот флагшток украшает центр города, становясь новой визуальной доминантой, символом гордости и современного подхода к городской инфраструктуре.

Были ли проекты, в которых именно цинкование сыграло решающую роль в успехе объекта?

Да, безусловно, и такие проекты были. Один из ярких примеров — заказ 2023 года для компании «Транснефть». Это был нестандартный, технически сложный проект: мы работали с уникальной, несерийной конструкцией, полностью разработанной со стороны заказчика.

На этапе подготовки к производству стало очевидно, что предложенные конструктивные решения, особенно в части антикоррозионной защиты, оказались технически не реализуемыми в том виде, в каком они были запроектированы. Мы вышли на прямой диалог с представителями «Транснефти», где совместно проанализировали чертежи и выработали технически обоснованное решение. Именно глубокая экспертиза в вопросах антикоррозионной защиты и понимание всех нюансов технологии сыграли ключевую роль в успешной реализации проекта.

Этот случай наглядно показал: не все, что можно красиво нарисовать на бумаге, возможно реализовать на практике без доработки, особенно когда речь идет о серьезной эксплуатационной нагрузке и высоких требованиях к сроку службы.

Благодаря слаженной работе инженерных команд и правильно подобранной технологии цинкования, проект был выполнен в срок и на должном уровне качества.

Приходилось ли вам рассматривать альтернативы горячему цинкованию? В каких случаях вы используете другие методы защиты металла, или почему все же предпочитаете цинк?

Безусловно, рынок предлагает различные методы защиты металла, и мы внимательно отслеживаем новинки. Однако горячее цинкование остается для нас основным и приоритетным способом, поскольку по совокупности характеристик ему нет полноценной альтернативы. Это и долговечность покрытия, и высокая степень адгезии, и гарантированная защита конструкции на десятилетия — порой срок службы достигает 25 лет и более без дополнительного вмешательства.

Ни один из современных методов пока не может обеспечить такого сочетания надежности, стойкости и универсальности.

Тем не менее, мы активно применяем комбинированные решения. Например, в случае с городскими объектами, где важна эстетика — парковая инфраструктура, архитектурные элементы, флагштоки, мы используем дуплекс систему: после горячего цинкования наносим декоративное порошковое или полиуретановое покрытие. Так, например, проект флагштока в Нижнем Тагиле, о котором сегодня уже шла речь — это не просто конструкция, а визуальный символ города, и внешний вид здесь играл ключевую роль.

Иными словами, мы не просто «предпочитаем цинк», мы сознательно выбираем технологию, которая дает максимальный эффект, и, при необходимости, усиливаем ее дополнительными средствами защиты и дизайна.

Как глобальные экономические и технологические изменения повлияли на вашу производственную цепочку и взаимодействие с партнерами? Какие подходы пришлось пересмотреть?

Безусловно, глобальные события последних лет серьезно повлияли на весь промышленный сектор, и компания «Легион» не стала исключением.

Первые коррективы внесла пандемия, но наиболее ощутимые изменения начались после 2022 года, с началом СВО.

Главный вызов — это вопросы, связанные с оборудованием. На нашем предприятии, как и у многих производителей в отрасли, значительная часть оборудования была не российского происхождения, в том числе из стран, которые сейчас относятся к категории «недружественных».

Например, в 2023 году возникли сложности с поставками итальянского оборудования, с которым у нас уже были подписанные контракты. Даже оборудование из Турции, с которой традиционно было проще работать, в какой-то момент стало завозиться с трудностями.

В ответ на эти вызовы мы кардинально пересмотрели свою стратегию в части закупок и партнерств. Во-первых, начали активнее работать с азиатскими поставщиками, в том числе из Китая.

Во-вторых, многие поставщики сами стали искать обходные пути и адаптироваться к новым реалиям.

В-третьих, мы стали гибче в подходах к планированию и логистике, заранее закладывая временные и финансовые резервы.

Главный вывод, который мы сделали за эти годы: нерешаемых проблем нет. Меняются условия — меняемся мы. Гдето это требует времени, гдето усилий, но мы продолжаем стабильно работать, производить и развиваться. Для нас это не только проверка на прочность, но и точка роста — возможность усилить внутренние компетенции, искать новые рынки, строить более устойчивые и независимые цепочки поставок.

Что бы вы могли посоветовать другим производителям металлоконструкций в вопросах качества, логистики или взаимодействия с подрядчиками по цинкованию?

Мой главный совет — строить только взаимовыгодные отношения, будь то с подрядчиками по цинкованию, поставщиками, логистами или даже внутри собственной производственной команды.

На рынке нельзя просто «выжать максимум» из партнера, думая только о своей выгоде. Такой подход не работает в долгосрочной перспективе. Стабильность, надежность и готовность договариваться — это основа эффективного взаимодействия. Особенно в такой специфической сфере, как горячее цинкование, где многое зависит от технологической дисциплины и качества сервиса.

На рынке нельзя просто «выжать максимум» из партнера, думая только о своей выгоде. Такой подход не работает в долгосрочной перспективе.

Стабильность, надежность и готовность договариваться — это основа эффективного взаимодействия.

Если вы и ваш партнер слышите и слушаете друг друга, умеете идти навстречу, решать нестандартные задачи — значит, у вас все получится. Это касается не только подрядчиков по антикоррозионной защите, но и любых других партнерств. Доверие, прозрачность и способность к диалогу — вот те ключевые принципы, которые позволяют двигаться вперед даже в непростых рыночных условиях.

Какие пожелания у Вас есть к заводам цинкования?

В первую очередь — развиваться и не стоять на месте. Сегодня рынок антикоррозионной защиты меняется очень быстро: постоянно появляются новые технологии, материалы, подходы, которые реально позволяют повысить качество цинкового покрытия, продлить срок службы конструкций и сократить риски.

Мое искреннее пожелание заводам — не бояться пробовать новое, не закрываться от инноваций.

Если появляются интересные решения, давайте тестировать их вместе, потому что только совместная работа, заказчика и подрядчика, позволяет находить оптимальные и передовые технологические решения.

Важно понимать, стабильность — это не застой, а постоянная готовность к улучшению. Те заводы, которые это осознают, уже сегодня задают тон на рынке. И мы готовы поддерживать такую инициативу, быть частью этого развития и делиться своим опытом.

Как, по Вашему мнению, будет меняться отрасль металлоконструкций и защиты металла в ближайшие 5–10 лет? Что станет определяющим фактором конкурентоспособности?

В ближайшие годы отрасль металлоконструкций, и особенно направление антикоррозионной защиты, будет не просто расти — она будет активно трансформироваться. Причин тому несколько, и все они объективны.

Прежде всего, рынок горячего цинкования в России имеет огромный потенциал для роста. В отличие от многих стран Запада, у нас есть доступ к собственным природным ресурсам: отечественный цинк, сравнительно доступный газ, развитая металлургия. Это делает горячее цинкование в нашей стране экономически оправданным и технологически перспективным методом продления срока службы металлоконструкций.

Для сравнения: в США, например, цинкование практически не используется, металл просто делают толще и «закладывают в ржавчину», в Европе горячее цинкование присутствует, но достаточно большой объем на электрических ваннах, что из-за высоких цен на энергоресурсы делает этот метод дорогостоящим, в России — оптимальный баланс доступности ресурсов и потребности в долговечных решениях. Поэтому спрос на качественное цинкование будет только расти.

Определяющим фактором конкурентоспособности в ближайшие годы станет качество, технологичность и клиентоориентированность. Отрасль будет требовать гибкости, высокой инженерной культуры и быстрой адаптации к новым требованиям.

Кроме того, отдельный драйвер роста — энергетика. Цифровизация, развитие ИИ, увеличение числа дата-центров — все это требует серьезного наращивания энергетических мощностей. А почти вся инфраструктура энергетики: опоры, ЛЭП, распределительные щиты и конструкции — это металлоконструкции, которые обязательно проходят через горячее цинкование.

Дополнительно – это новые регионы, которые необходимо строить и развивать.

Какие планы у компании «Легион» по дальнейшему развитию, будь то расширение производства, внедрение новых технологий или усиление партнерских связей?

У компании «Легион» амбициозные, но абсолютно конкретные планы развития, и они охватывают сразу несколько ключевых направлений, давайте по порядку: Расширение производственных мощностей: мы уже приобрели новую производственную площадку площадью более 4 500 квадратных метров, запуск которой планируется в 2026 году.

Это позволит значительно увеличить объемы выпускаемой продукции и, главное, повысить гибкость и мощности.

Технологическое перевооружение: обновление оборудования для нас не разовая акция, а непрерывный процесс.

Одиночные игроки на современном рынке долго не выживают. Надежные партнерские отношения — это не просто важный элемент, а основа устойчивого роста.

Усиление партнерских связей: мы твердо уверены, что одиночные игроки на современном рынке долго не выживают. Надежные партнерские отношения — это не просто важный элемент, а основа устойчивого роста. Мы продолжаем укреплять связи как с заказчиками, так и с заводами цинкования, поставщиками оборудования, логистическими компаниями. В бизнесе важна взаимовыручка, доверие и умение слышать друг друга, и мы всегда стремимся строить именно такие отношения.

Владислав Евгеньевич, благодарим Вас за открытость, интересную беседу и ценные инсайты. Желаем Вам и компании ООО НПО «Легион» дальнейших успехов, уверенного роста и процветания!

В основе философии ООО НПО «Легион» лежит прочный фундамент, где ключевыми опорами выступают качество, технологическое развитие и надежное партнерство. Здесь не гонятся за сиюминутной выгодой, здесь строят системный, устойчивый бизнес, способный развиваться даже в самых сложных экономических условиях.

Каждая металлоконструкция, вышедшая с производственной площадки «Легиона», результат глубокой инженерной проработки, строгого многоступенчатого контроля и высокого уровня ответственности перед заказчиком. Компания последовательно внедряет современные технологии, формирует вокруг себя профессиональное сообщество: проверенные поставщики, заводы горячего цинкования и заказчики, с которыми выстроены доверительные, по-настоящему партнерские отношения.

ООО НПО «Легион» не просто следует за рынком, компания формирует стандарты в отрасли, не боится вызовов и берет на себя сложные, нестандартные задачи. Потому что уверены, качество — это не опция, а обязательство; партнерство — не формальность, а стратегический ресурс; развитие — не цель, а путь. С таким подходом конструкция служит не просто десятилетиями, она становится символом надежности.